Bí mật chế tạo vành Carbon

Kết cấu và tính chất chịu lực đặc thù của vành xe là những rào cản khi chế tạo vành bằng sợi carbon. Tuy nhiên, hãng Carbon Revolution đã phát triển hoàn thiện quy trình công nghệ để thương mại hoá vành bằng sợi carbon. Bí mật ấy được “cất giấu” tại Nhà máy Carbon Revolution ở Australia.

Sau cánh cửa kính trong suốt trên khuôn viên Đại học Deakin, thành phố Waurn Ponds (Australia), hãng Carbon Revolution đã tạo ra một trong những bộ phận quan trọng nhất của chiếc xe thể thao Shelby GT350R 2016. Với khối động cơ V8 5.2 nâng cấp công suất 526 mã lực, Shelby GT350R không còn xa lạ với mọi người. Nhưng sau những cánh cửa này lại tồn tại câu chuyện thú vị. Song chỉ một số nhân viên của Ford và các đối tác cung cấp thiết bị (OEM) được phép bước qua cách cửa này. Tuy nhiên, Brett Gass - Giám đốc điều hành của Carbon Revolution - cho rằng: “Chúng tôi đã giữ kín mọi thứ trong 10 năm qua. Nhưng đây là lúc để mọi người biết về Carbon Revolution”.

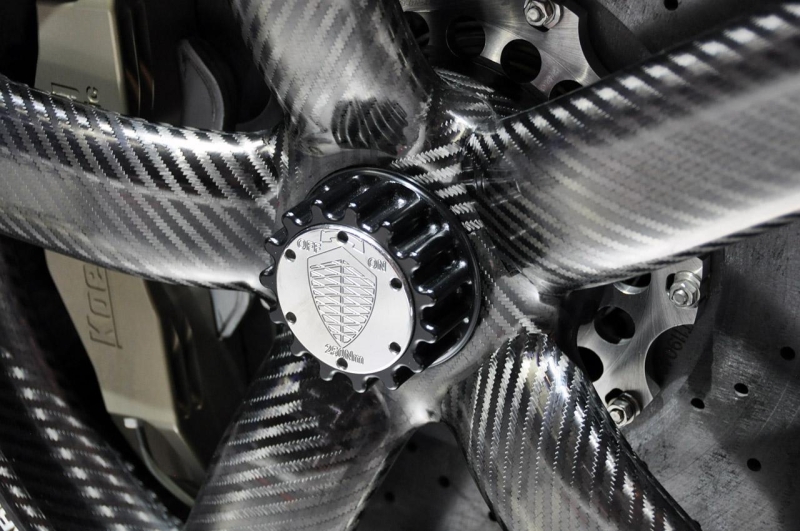

Cộng tác với Ford trong hơn 3 năm, Carbon Revolution đã sản xuất mẫu vành 19 inch siêu nhẹ để tô điểm cho những chiếc GT350R. Họ đang nắm giữ trong tay những bộ vành sợi carbon tiên tiến bậc nhất thế giới. Đây cũng là bộ vành đầu tiên trang bị cho những chiếc xe được sản xuất theo từng loạt nhỏ (không kể siêu xe triệu đô Koenigsegg Agera One với bộ vành sợi carbon thủ công).

Tại sao vành sợi carbon lại có ưu thế vượt trội như vậy?

Câu trả lời là trọng lượng. Tuỳ theo mục đích sử dụng, Công ty Carbon Revolution có thể tạo ra những bộ vành chỉ nặng bằng 40-50% so với vành hợp kim nhôm cùng kích cỡ. Tuy nhiên, Brett Gass nhấn mạnh rằng: Không phải lúc nào lắp vành nhẹ hơn cũng cho khả năng vận hành tốt hơn. Ông đã tự kiểm chứng điều này trên chiếc Porsche khi thực hiện những pha vào cua dùng vành nhôm nhẹ.

Brett Gass giải thích: Sự quan trọng khi đáp ứng được các tiêu chuẩn về độ cứng của các nhà cung cấp phụ tùng OEM là dễ thấy trên những chiếc Porsche. “Porsche là một ví dụ. Chúng tôi đã mất nhiều thời gian để tối ưu hoá cân bằng của xe, nhưng không làm xáo trộn các đặc tính động lực học vốn đã tuyệt hảo của Porsche mà chỉ điều chỉnh trên những bộ phận thay thế. Những bộ vành của Carbon Revolution có cùng dải độ cứng nhưng nhẹ hơn đáng kể”.

Bên cạnh những ưu thế về hiệu năng vận hành - nhanh hơn, vào cua gấp hơn, giảm độ biến dạng tác động lên kết cấu và hệ thống treo, khoảng cách phanh ngắn hơn; khả năng tăng tốc nhanh hơn; trải nghiệm ấn tượng hơn… vành sợi carbon còn giúp tiết kiệm nhiên liệu. Trên chiếc Shelby, quán tính quay của mỗi bánh xe nhỏ hơn do trọng lượng vành nhẹ hơn 40% so với loại tương đương bằng hợp kim nhôm. Một lợi thế so sánh khác đó là nội thất yên tĩnh hơn: không giống như cấu trúc bằng nhôm hấp thụ tiếng ồn, tiếng ồn từ mặt đường khó truyền qua các lớp sợi carbon.

Vài mẫu vành carbon đỉnh cao đã được xuất xưởng cùng với đó là sự nổi tiếng của thương hiệu Carbon Revolution (với logo CR) và sự phát triển của đội ngũ hơn 100 chuyên gia thiết kế, gia công và sản xuất của công ty.

Jake Dingle - CEO của Carbon Revolution - cho biết: “Năm 2007, nhóm nghiên cứu xác định rằng có thể chế tạo thành công vành sợi carbon cho các xưởng độ xe hạng sang và các nhà cung cấp phụ tùng xe hơi. Chúng ta đang nói về mức độ cao cấp nhất vì mỗi bộ vành lúc đó có giá hơn 15.000 USD. Sau đó, chúng tôi nhìn thấy những ưu thế về tiết kiệm nhiên liệu và tính năng của vành sợi carbon mà có thể sử dụng cho những mẫu xe phổ thông, thậm chí xe tải, máy bay phản lực và xe máy quân sự. Nhưng trước khi những điều này xảy ra, chúng tôi cần một sản phẩm và kế hoạch sản xuất hàng loạt đảm bảo chất lượng ổn định của sản phẩm”.

Có đúng người ở đúng chỗ là điều bắt buộc. Không phải ngẫu nhiên mỗi thành viên lãnh đạo của Carbon Revolution đều có kinh nghiệm và bí quyết lâu năm trong ngành hàng không vũ trụ, xe hơi và composite. Họ là những con át chủ bài về cơ khí và kỹ thuật phần mềm, quản lý kinh doanh, chuỗi cung ứng hậu cần và lắp ráp. Gần như tất cả đều có bằng tiến sĩ.

Carbon Revolution đi vào hoạt động năm 2004 với một xưởng nhỏ trong nhà kho của trường đại học. Các kỹ sư của công ty đã tìm kiếm các nhà cung cấp keo và sợi carbon để khởi đầu công việc. Carbon Nexus - một trong những nhà sản xuất sợi carbon hàng đầu thế giới - cũng có đại lý lớn ở Deakin. Tương tự, các nhà sản xuất keo Commonwealth Scientific và Industrial Research Organization cũng trở thành đối tác “ruột” của Carbon Revolution.

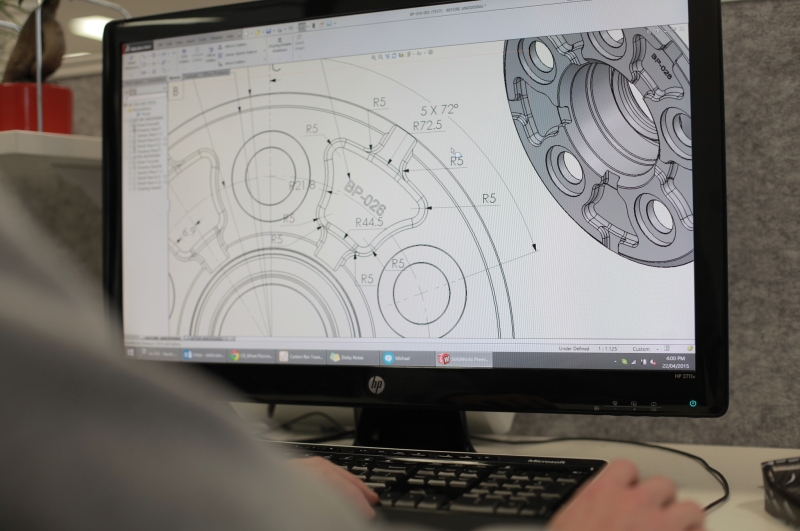

Trong nhiều năm, Denmead - Giám đốc kỹ thuật của Carbon Revolution - đã nghiên cứu cách thức kết hợp keo và các tấm dệt sợi carbon. Mỗi lớp cần đáp ứng tiêu chí chất lượng và phải được nhân rộng thành công trên dòng sản phẩm tương lai do Giám đốc sản xuất Greg Lindsay lên kế hoạch. “Giữa cái này và cái này”, Gass chỉ vào màn hình máy tính với hình ảnh sản phẩm mẫu và bản thiết kế, “có khoảng 20-30 kỹ thuật kết cấu khác nhau. Chúng tôi phải lựa chọn để tối ưu hoá giữa thiết kế và kết cấu nhằm tạo ra sản phẩm cuối cùng”.

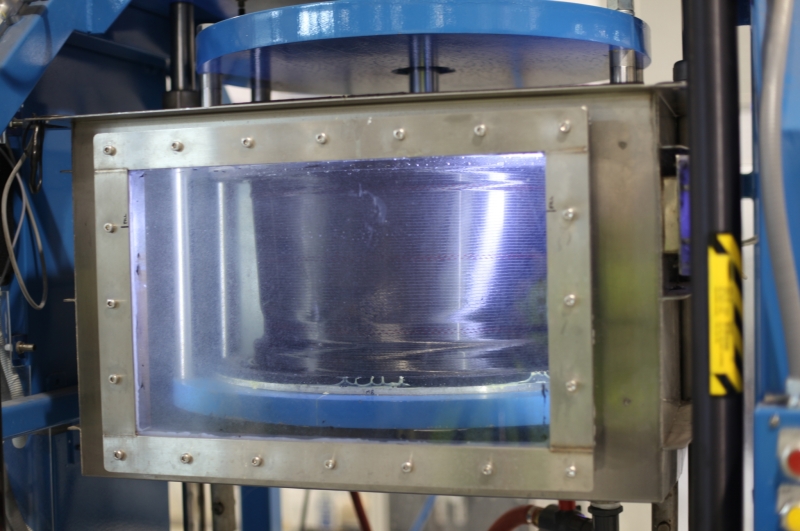

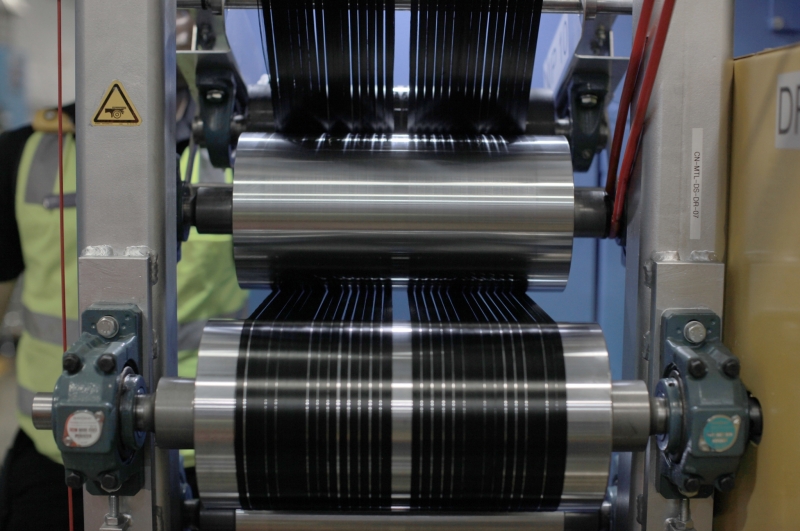

Cách tiếp cận công nghệ này giống với cách làm của các nhà thầu hàng không hoặc chế tạo siêu xe. Trên thực tế, một số nhân viên của Carbon Revolution trước đây từng làm việc cho dự án vật liệu của Boeing. Mỗi lớp sợi carbon khô được cắt và tạo hình theo khuôn có hình dạng định trước. Khuôn được giữ khô sau khi phủ hoá chất lên bề mặt của chúng. Sau đó, chúng được ép cao áp và kiểm tra chất lượng. Nếu đạt yêu cầu, các chuyên gia đặt chúng bên trong bộ dụng cụ của Carbon Revolution và bơm đầy keo để tạo thành khối đơn. Các lớp được tính toán để thoả mãn độ dầy, khoảng cách và độ cứng định trước. Các loại sợi riêng biệt được dùng tại những vùng khác nhau của vành để gia cường độ cứng của toàn bộ kết cấu.

Cách thức mà hơn 300 mảnh dệt carbon (mỗi mảnh gồm 24.000 sợi) kết hợp với keo, các điểm gá lắp và sơn phủ cũng như cách chúng tương tác với trục bánh xe khi hoàn thiện đều được mô phỏng trên máy tính để đảm bảo độ chính xác cần thiết. Gass - xuất thân là kỹ sư động học xe hơi - chịu trách nhiệm đọc các phân tích của Carbon Revolution. Trong khi đó, Gass cũng tự tin vì dây chuyền đan dệt sợi carbon và ngâm tẩm keo của Carbon Revolution là hệ thống tiên tiến nhất thế giới hiện nay.

Công đoạn thử nghiệm vành trong phòng thí nghiệm được thực hiện thông qua hệ thống liên kết đặc biệt, gồm các bộ phận bằng kim loại để lắp vành vào trục xe. Ở đây, Carbon Revolution cũng khuyến cáo sử dụng loại đai ốc riêng để đảm bảo không làm hư hại đến vành trong khi vẫn chắc chắn và không lỏng trong khi xe chạy.

Sau đó, lớp phủ bóng được áp dụng lên bề mặt vành sợi carbon để bảo vệ và trang trí. Denmead cho biết: “Công đoạn phủ bóng lên vành sợi carbon khác biệt hoàn toàn so với phủ bóng lên vành nhôm. Nếu làm vành nhôm, nó phải được phủ chống ăn mòn. Với chúng tôi, lớp phủ này để bảo vệ chống lại bức xạ tử ngoại và những thứ tương tự. Thử nghiệm chúng tôi tiến hành trên hệ thống sơn phủ là những thử nghiệm thời tiết. Chúng tôi có những buồng thử nghiệm hiện đại tại Florida (Hoa Kỳ) mà có thể tái tạo môi trường ẩm, muối mặn và bức xạ tử ngoại. Nó chạy liên tục theo chu kỳ mỗi ngày để tạo điều kiện thử nghiệm đủ dài. Lớp sơn phủ cũng ngăn chặn hiện tượng mất màu theo thời gian”.

Sau khi làm xong bộ vành mẫu, chúng sẽ được đưa ra thử nghiệm trên thực địa với nhiều mẫu xe khác nhau và nhiều cung đường khác nhau. Trong đó có cả đường đua Nürburgring Nordschleife tại Đức hoặc hàng ngàn dặm trên cung đường đua Historic Route 66. Những nhận xét đánh giá khi thử nghiệm thực tế được đưa về bộ phận nghiên cứu để thực hiện những điều chỉnh cần thiết cho đến khi đạt yêu cầu. Những bộ vành của Carbon Revolution đáp ứng và vượt quá các tiêu chuẩn công nghiệp, đặc biệt là TÜV của Đức và ITS của Detroit.

Để phát triển kinh doanh, Carbon Revolution đã thiết lập các mối quan hệ chặt chẽ với các tổ chức như ITS tại Detroit. Họ có ảnh hưởng khá mạnh trong ngành công nghiệp và trên thực tế đã hỗ trợ công ty kết nối với các nhà cung cấp phụ tùng tại Bắc Mỹ cũng như tại châu Âu.

Trong suốt 3 năm qua, Carbon Revolution đã hợp tác với bộ phận SVT của Ford để phát triển những bộ vành riêng cho nhiều mẫu xe khác nhau, trong đó có dự án Hummingbird. Trong dự án này, Ford muốn thửa một chiếc Mustang mang tên CR-9 với trải nghiệm tốc độ kinh ngạc. Ford yêu cầu thực hiện nhiều bài test trong đó toàn bộ phải sử dụng vành sợi carbon.

Những bộ vành của Hummingbird phải đáp ứng hơn 40 mục tiêu đề ra trong thiết kế. Những yêu cầu đó gồm dung sai kích thước, kiểm tra độ mỏi, kết cấu, chống chịu hóa học, kiểm tra độ vừa vặn và chức năng…. “Đó là sự khác nhau giữa những linh kiện hàng loạt và sản phẩm của chúng tôi” - Gass cho biết.

Để tiến sâu hơn vào thị trường cung cấp phụ tùng, Carbon Revolution dự định tự sản xuất keo và sợi carbon thô tại chính nhà máy của họ. Nếu tất cả diễn ra theo đúng dự định và các mối quan hệ được duy trì tốt, sản lượng vành hàng năm có thể đạt 50 nghìn chiếc vào cuối năm 2016. Con số này sẽ tăng lên thành 200 nghìn chiếc khi mảng quân sự, xe tải thương mại và hàng không được xúc tiến.

Có thể nói, thời điểm xe hơi đường phố sử dụng vành sợi carbon sẽ không còn xa nữa. Khi đó, một nhóm nhỏ tại thành phố Waurn Ponds đương nhiên sẽ trở thành người đi tiên phong trên thị trường này. Carbon Revolution mong đợi trong tương lai gần, những bộ vành sợi carbon của họ sẽ xuất hiện trên các mẫu xe thể thao, bao gồm cả chiếc Ford GT.